Aktualisiert am 18. Mai 2024.

Stoffe aus holzbasierten Cellulosefasern wie Viskose, Modal, Cupro und Lyocell oder Tencel erleben in den letzten Jahren einen Boom, seitdem Baumwollfasern teurer geworden sind. Aber wie und woraus werden diese Fasern hergestellt und wie nachhaltig sind sie? Das besprechen wir in dieser Podcastfolge.

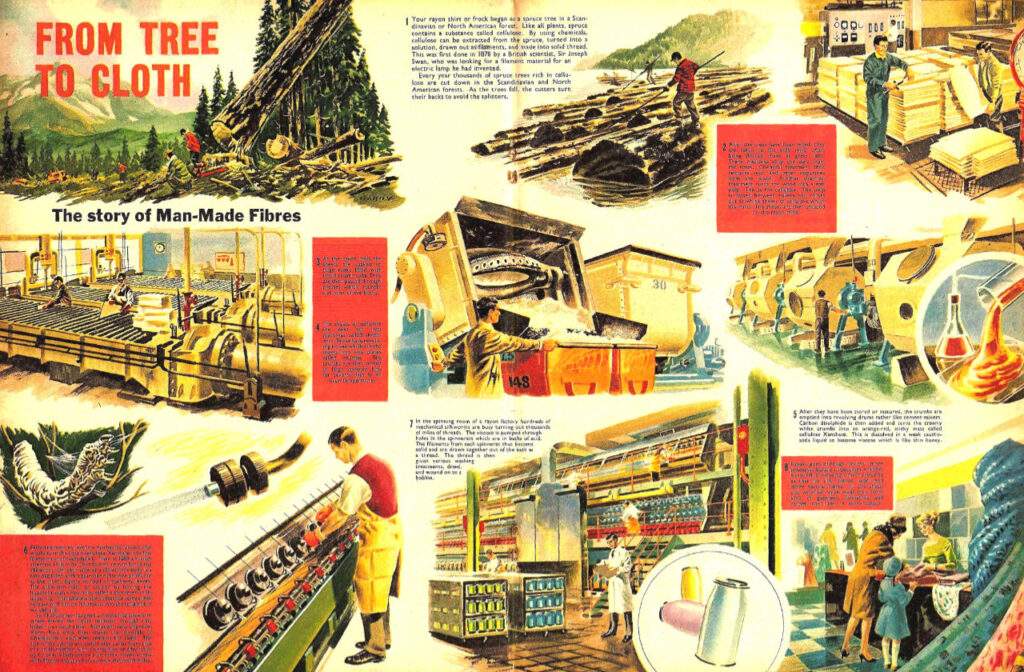

Viskosefasern waren die ersten Kunstfasern, die bereits Mitte des 19. Jahrhunderts entwickelt wurden. Die industrielle Produktion dieser „Kunstseide“ begann um die Jahrhundertwende. Der Herstellungsprozess von holzbasierten Cellulosefasern verläuft immer ähnlich: Zunächst wird ein cellulosehaltiges Ausgangsmaterial (Holz, kurze Baumwollfasern, neuerdings auch Abfälle aus der Baumwollstoffproduktion) chemisch aufgelöst und in seine Bestandteile zerlegt. Die Cellulosebestandteile werden separiert, gereinigt, mehrfach gefiltert und mit Hilfe weiterer chemischer Stoffe zu einer zähen Spinnlösung angerührt, die einige Zeit reifen muss. Diese Spinnlösung wird durch Spinndüsen in ein Spinnbad aus Wasser und Schwefelsäure oder anderen Chemikalien gespritzt, in dem die Lösung zu einem feinen Faden gerinnt. Der Faden wird über ein System von Walzen geführt, gestreckt, gewaschen, nachbehandelt, getrocknet und kann entweder als Endlosfaden oder in Abschnitte (Stapelfasern) geteilt versponnen werden.

Das alte Viskoseverfahren: Schädlich für Mensch und Umwelt

Das ursprüngliche Viskoseverfahren verwendete hauptsächlich Holz von Buchen, Fichten oder Birken und Natronlauge zum Auflösen des Holzes, Schwefelkohlenstoff zur Herstellung der Spinnlösung und große Mengen Wasser, und war daher alles andere als umweltfreundlich. Schwefelkohlenstoff ist äußerst gesundheitsschädlich, sowohl bei Hautkontakt als auch beim Einatmen der Dämpfe. Beschäftigte in Viskosefabriken litten oft unter neurologischen Störungen, ein Zusammenhang, der bereits in den 1930er Jahren in den USA erkannt wurde. Bei der Herstellung von Cupro oder Kupferkunstseide, einer in den 1890er Jahren entwickelten Viskoseart, fällt stark giftiges kupferhaltiges Abwasser an, da Kupferoxydammoniak als Lösungsmittel verwendet wird. Darüber hinaus waren die frühen Viskosestoffe oft nicht sehr haltbar und zerfielen manchmal schon beim Waschen.

Mit Viskosefasern der zweiten Generation versuchte man, die geringe Reiß- und Scheuerfestigkeit der Viskose zu verbessern, indem verschiedene Parameter des Herstellungsprozesses verändert wurden. Jede kleine Änderung an einem der vielen Details – eine andere Temperatur oder Zusammensetzung des Spinnbades, eine andere Geschwindigkeit, mit der die Spinnlösung in das Spinnbad gespritzt wird, ein anderer Faserquerschnitt – führt zu einer Veränderung der Fasereigenschaften.

Modal, Lyocell und Tencel

Modal, kurz für modifizierte Viskose, wird vor allem aus Buchenholz durch ein optimiertes Viskoseverfahren hergestellt. Das Spinnbad ist anders zusammengesetzt als bei herkömmlicher Viskose, was die Länge der Zellulosemolekülketten und die Anordnung der Moleküle beeinflusst. Modalfasern sind dadurch fester, quellen im Wasser weniger stark auf und können bei 60 Grad gewaschen werden.

Lyocell ist eine vergleichsweise neue Cellulosefaser, die aus Eukalyptus-, Birken- und Eichenholz sowie aus Textilabfällen aus Baumwolle hergestellt wird. Der Herstellungsprozess verläuft schneller als bei herkömmlicher Viskose, da die Cellulose direkt aus dem Holz gewonnen und ohne Zwischenschritte zur Spinnmasse verarbeitet wird. Die eingesetzten Lösungsmittel und das verwendete Wasser werden in einem geschlossenen System aufgefangen und wiederverwendet. Tencel ist eine Marke für eine holzbasierte Cellulosefaser der österreichischen Lenzing-AG, die vorwiegend in Österreich mit dem Lyocell-Verfahren hergestellt wird. Tencel ist fester als Viskose, neigt jedoch zum Fusseln und hat eine relativ raue Oberfläche. Daher wird die Faser in der Regel nachbehandelt, um sie weicher und saugfähiger als Baumwolle zu machen.

Bei der Lyocellherstellung fallen zwar weniger Chemikalien und Abfallstoffe an als bei herkömmlichen Viskosestoffen und der Wasserverbrauch ist sogar geringer als bei der Produktion von Baumwolle, wirklich nachhaltig ist die Faser aber nur, wenn das verwendete Holz aus nachhaltig bewirtschafteten Wäldern stammt. Wo alte Bäume geschlagen werden oder Eukalyptusmonokulturen natürlich gewachsene Wälder ersetzen, fällt auch die Umweltbilanz von Lyocell nicht durchweg positiv aus. Es kommt also – wie immer bei der Entscheidung für oder gegen ein Material – auf die genaue Herkunft der Rohstoffe und die Fertigungsbedingungen an, auf Transportwege und Sozialstandards für die Beschäftigten.

Quellennachweis: Das Beitragsbild zeigt die Viskosespinnerei in Paterson, New Jersey 1937. Viskosefaserstränge werden zum Trocknen aufgehängt. Foto von Lewis Hine, U.S. National Archives, Public Domain)

- Über Gesundheits- und Umweltschäden in der Viskoseproduktion: Paul Davis Blanc: Fake Silk. The Lethal history of Viscose Rayon. New Haven 2016

- Podcastfolge 020: Wie funktioniert eigentlich Funktionskleidung?

- Buch: Elizabeth Hawes: Zur Hölle mit der Mode

- Podcastfolge 024: Rückblick auf die „Österreichischen Konsumdialoge – Textilien“

- Podcastfolge 023: Das deutsche Lieferkettengesetz

- Film „The True Cost – der Preis der Mode“ (2015)

- 00:01:28 Parallele Entwicklung von Papier und Cellulosefasern aus Holz: Viskose, Cupro

- 00:02:43 Eigenschaften: knittert stark, reisst leicht, empfindlich gegen Feuchtigkeit

- 00:04:58 Prozess vom Holzschnipsel zum fertigen Textil

- 00:08:25 Stellschrauben im Herstellungsprozess

- 00:11:40 Buche, Fichte, Bambus, Eukalyptus als Ausgangsmaterialien

- 00:17:13 Modal und Lyocell/Tencel als neuere Fasersorten mit einfacherem Prozess

- 00:24:20 Anwendungsbereiche von holzbasierten Cellulosefasern

- 00:26:28 Nachhaltigkeit bzw. ökologischer Fußabdruck

- 00:32:06 Schlusswort

Parallele Entwicklung von Papier und Cellulosefasern aus Holz: Viskose, Cupro

Gabriele Brandhuber

Wie ist man denn überhaupt auf die Idee gekommen, Fasern aus Holz bzw. den Zellulosefasern zu erzeugen? Und wann hat das ungefähr begonnen?

Constanze Derham

Begonnen hat alles Mitte des 19. Jahrhunderts. Und das war, soweit ich weiß, ein Parallelprozess zur Papierentwicklung. Denn Papier wurde bis Mitte des 19. Jahrhunderts ausschließlich aus alten Textilien hergestellt. Und dass man Holz für die Papierherstellung benutzen konnte, das in großer Menge zur Verfügung stand, das war eine ganz neue Entwicklung. Und man hat dann geforscht, wie man diese Zellulose aus dem Holz umwandeln und verändern konnte. Und Textilien waren dann eben auch ein Anwendungsgebiet.

Gabriele Brandhuber

Ich habe das ja lange Zeit nicht begriffen, wie man aus Textilien Papier herstellen konnte, bis ich dann begriffen habe, dass ja Flachsfasern und Hanffasern auch nichts anderes sind als Zellulose-Stängel, oder halt die Stängel Zellulose enthalten. Also dass man aus diesen Pflanzen Papier herstellen kann, und halt auch aus Holz.

Eigenschaften: knittert stark, reisst leicht, empfindlich gegen Feuchtigkeit

Constanze Derham

Ja, genau. Und aus der Zellulose kann man eben auch Stoff herstellen. Und man sieht irgendwie, finde ich, die Verwandtschaft von zum Beispiel Viskose und Papier immer noch daran, dass Viskose ja, wenn sie in der Wäsche ist und feucht ist, sehr leicht reißt. Und dass sie ziemlich stark knittern kann. Das ist auch so eine Geschichte, wo ich finde, man merkt es ein bisschen, dass da eine Verwandtschaft da ist zwischen Papier und Viskosestoffen. Also zumindest zwischen Viskosestoffen, die nicht großartig nachbehandelt sind.

Gabriele Brandhuber

Ja, das stimmt. Ich habe heute zufällig eine Viskosebluse an: Wenn ich die aus der Wäsche nehme und die noch feucht ist, dann ist sie irgendwie auch so steif und fest. Das Material ist zwar im trockenen Zustand weich fließend und weich fallend, aber wenn das feucht ist, dann wird es richtig fest. Und letztens habe ich auch gelernt, wenn man die Brennprobe macht: Der Unterschied zwischen Baumwolle oder Leinen, wenn man das anzündet, riecht es nach Papier. Viskose riecht nach Papier. Aber die Reißprobe ist dann: Baumwolle ist halt fester, oder Leinen. Und Viskose reißt total einfach. So kann man es also herausfinden, aus welchem Material etwas ist.

Constanze Derham

Deswegen darf man Viskose auch nicht so stark schleudern, weil die wirklich, wenn sie feucht ist, unheimlich empfindlich ist.

Gabriele Brandhuber

Hm, aha. Also am besten nur ganz wenig schleudern.

Constanze Derham

Ja, genau. Und sie ist eben auch nicht besonders scheuerfest. Und wenn man dann da drin schwitzt, also die auch so leicht feucht ist, ist das tatsächlich am Körper manchmal auch ein Problem. Oder wenn zu großer Zug auf den Nähten ist. Deswegen muss man Viskose auch immer so verarbeiten, dass das schön locker fällt und man da keinen Wurstpellen Effekt hat, weil das hält der Stoff größtenteils nicht aus.

Gabriele Brandhuber

Sehr spannend. Okay, da haben wir also gleich die Textilpflegetipps auch.

Constanze Derham

Ja, genau, kleiner Exkurs. Aber letztendlich ist es wirklich so, dass 1845 die erste „Kunstseide“, hieß das damals, aus Zellulosenitrat hergestellt worden sein soll, also experimentell. Und die erste richtige Produktion in größerem Maßstab von Viskosestoffen, das ging dann so ab 1910 ungefähr los.

Prozess vom Holzschnipsel zum fertigen Textil

Gabriele Brandhuber

Wie ist denn dieser Prozess vom Holzschnipsel zum fertigen Textil?

Constanze Derham

In dem ursprünglichen Viskoseprozess, da gab es zwei Stränge, also Viskose und Kupro. Bei Kupro sind noch Kupfersalze im Spiel, deswegen ist das besonders umweltschädlich, weil halt diese Kupfersalze dann zum Schluss wieder rausgewaschen werden, und dann früher auch einfach in die Umwelt gelangt sind und das natürlich was ziemlich Giftiges ist. Aber grundsätzlich ist es so, dass diese Holzschnitzel im Viskoseprozess mit Natronlauge aufgelöst werden. Also man muss ja die Bestandteile von Holz, die nicht Zellulose sind – Holz besteht ungefähr zu 40 bis 50% aus Zellulose, und der Rest ist dann halt Lignin und irgendwelche Harze und so was. Das muss man halt voneinander trennen. Also die wird aufgelöst und dann gibt es da – ich bin keine Chemikerin, deswegen kann ich das immer nur so ganz grob verfolgen – dass man also quasi diese Zellulosemoleküle einzeln hat und die anderen Stoffe ausscheiden kann. Und dann wird das mit Schwefelkohlenstoff versetzt, wenn das Lignin herausgelöst ist. Das ist eben auch eine Chemikalie, die auch ziemlich gesundheitsschädlich ist. Da können wir später ja noch mal was dazu sagen. Dadurch entsteht dann so eine Spinnmasse, die ganz zähflüssig ist. Deswegen auch der Name Viskose, weil die eben so viskos ist, so honigähnlich sagt man. Und die muss eine Weile reifen, wird dann mehrfach gefiltert, und dann durch Spinndüsen in ein Spinnbad gesprüht. Also in so eine Kammer, in der eine Lauge, eine alkalische Lösung drinnen ist, in der diese Flüssigkeit dann wieder erstarrt und zu einem Faden wird.

Gabriele Brandhuber

Und deswegen ist es ja auch ein Endlosfaden, also ähnlich wie Spinnenseide, oder Seide eigentlich. Ist es ein Endlosfaden, der nicht gesponnen wird, sondern in dem Fall mal als Faden zuerst.

Constanze Derham

Ja, genau. Also Filament sagt man dazu. Das ist im Grunde ein potentiell unendlich langer Faden. Und der wird dann noch nachbearbeitet. Der wird dann über Walzen geführt, wo der Faden gestreckt wird, dass er dünner wird. Was dann aber auch dazu führt, dass sich die Moleküle in diesem Faden ordentlich anordnen. Dadurch wird er auch fester. Und dann wird er gewaschen, dann getrocknet. Dann kann man den noch nachbehandeln, zum Beispiel gegen Knittern. Das ist dann auch immer die Sache, dass man, wenn man Viskose kauft, außer am Preis oft nicht sehen kann, wie die sich verhalten wird. Weil es gibt ja wirklich Viskose, die knittert unfassbar. Auch am Körper, aber vor allem auch nach dem Waschen kommt da irgendwie so ein total verkrumpeltes Teil raus. Und dann gibt es ja manchmal Viskose, die ist eigentlich ganz okay, wenn man sie gewaschen hat, und die knittert dann auch nicht so sehr, wenn man sie trägt. Das finde ich immer ein bisschen ärgerlich, dass man das vorher überhaupt nicht sagen kann, wie die sich verhalten wird. Und das liegt halt an dieser Nachbehandlung, ob diese Faser dann noch mal nachbehandelt wurde gegen Knittern oder halt nicht. Weiß man halt oft nicht.

Stellschrauben im Herstellungsprozess

Constanze Derham

Und es gibt dann noch ganz viele verschiedene Möglichkeiten in diesem Prozess an einzelnen Stellschrauben zu drehen. Also es ist immer die Frage: Wie lange reift diese Viskoselösung, bevor sie in dieses Spinnbad gesprüht wird? Wird die schnell oder langsamer durch diese Spinndüsen gedrückt? Wie ist die Konzentration von diesen Chemikalien in diesem Spinnbad, wo diese Faser reinkommt? Wie sehr wird sie gestreckt? Welchen Querschnitt hat die Spinndüse? Normalerweise ist das einfach so ein runder Querschnitt, also quasi so wie wenn man so eine Spritztülle hat, die ganz einfache, wo einfach nur so eine runde Wurst rauskommt. Aber es gibt ja zum Beispiel auch Spritztüllen beim Backen, wo man einen Sternquerschnitt hat oder irgendwas anderes. Und bei Viskose ist das so ähnlich. Man kann da auch andere Querschnitte nehmen, dann wird die Faser auch anders. Also auch so ein bisschen strukturierter und griffiger dadurch.

Gabriele Brandhuber

Ich denke gerade auch an die Nudelmaschine, wo man Spaghetti machen kann oder Makkaroni, die dann in der Mitte ein Loch haben.

Constanze Derham

Genau! Das mit den Makkaroni, das geht tatsächlich auch. Also Hohlfasern aus Viskose, das ist auch möglich. Das sind dann manchmal bei der Sportbekleidung, oder bei Funktionsstoffen, welche die dann besonders gute Feuchtigkeitsaufnahme und -abgabe haben. Das sind dann alles so ein bisschen fancy Sachen. Aber da kann man ganz viel machen. Manchmal wird diese Faser auch gekräuselt, dann sieht sie so ein bisschen ähnlich wie Wolle aus. Es gibt ja auch oft Wollstoffe, wo Viskoseanteil drinnen ist. Manchmal auch gar nicht so wenig, also so 80 % Viskose, 20 % Wolle. Und da ist das eine Faser, die so gekräuselt wurde, damit sie eine ähnliche Struktur hat wie Wollhaare.

Gabriele Brandhuber

Und damit sie gemeinsam versponnen werden können.

Constanze Derham

Ja, und das dann so einen wolligen Charakter bekommt. Also da gibt es unendlich viele Stellschrauben, an denen man drehen kann, weswegen man Viskose auch auf sehr viele verschiedene Arten herstellen kann. Und zum Teil hat das auch Auswirkungen auf die Haltbarkeit. Das ist bei diesen ganzen künstlichen Fasern so: Je geordneter die Moleküle in dieser Faser angeordnet sind, umso fester ist das. Und das kann man auch beeinflussen durch die Geschwindigkeit, wie das hergestellt wird. Und durch andere Maßnahmen, wie fest und haltbar das dann wird.

Gabriele Brandhuber

Was du da erzählst, erinnert mich gerade an die Folge, die ich aufgenommen habe über „Wie funktioniert eigentlich Funktionskleidung?“, für die ich ja mit einem „Textiler“, also mit einem Textilingenieur gesprochen habe. Und der auch gemeint hat, dass das Tolle an Kunstfasern und Viskose oder eben holzbasierte Zellulosefasern gehören ja auch zu den Kunstfasern. Das Tolle für die Textilingenieure ist halt, dass man da eben ganz viel an den Stellschrauben drehen kann und auch gewisse Eigenschaften dieser Faser wirklich bestimmen kann. Oder sagen: Jetzt möchte ich so eine Faser haben, jetzt möchte ich so eine Faser haben. Bei Naturfasern geht man halt mit dem um, was es da an natürlichen Varianten gibt.

Constanze Derham

Ja genau. Und das war dann ein ganz langer Ausprobierprozess, von der Mitte des 19. Jahrhunderts bis ins frühe 20. Jahrhundert, bei der Viskose, wo man all diese ganzen Parameter ausprobiert hat. Und es gab dann so ab den 1920er-, 30er-Jahren, als man das mit dieser geringen Reißfestigkeit dann auch mal gesehen hat, gab es dann Viskose der zweiten Generation, wo dann schon die Spinnmasse so beeinflusst wurde, dass die Fasern etwas haltbarer wurden. Das ist in einem Buch, was ich in meinem Verlag rausgebracht habe, bei Elizabeth Hawes, „Zur Hölle mit der Mode!“, nämlich auch so: Da gibt es so ein Kapitel über Viskose, wo sie sehr darüber schimpft, dass in den 30er-Jahren diese Viskosekleider tatsächlich manchmal nach dem ersten Waschen kaputt gegangen sind. Also sich wirklich buchstäblich aufgelöst haben, und eben auf eine Art eher Papier waren als Stoff. Und das sollte heutzutage wenigstens nicht mehr passieren.

Buche, Fichte, Bambus, Eukalyptus als Ausgangsmaterialien

Gabriele Brandhuber

Sehr spannend. Es ist ja nicht nur Holz die Grundlage für solche Zellulosefasern, sondern manchmal liest man ja auch als Konsumentin: „Bambusviskose“ oder was fällt mir jetzt noch ein? Also vor allem Bambusjersey gibt es immer wieder mal.

Constanze Derham

Das ist auch ein Zellulose-Lieferant, der natürlich besonders schnell wächst. Und in Asien auch an den Produktionsstätten unserer Kleidung sehr nahe wächst. Es gibt dann außerdem noch die Möglichkeit aus Baumwoll „Linters“ nennt sich das, das sind diese ganz kurzen Samenhaare der Baumwolle, die man nicht verspinnen kann, weil sie so kurz sind. Daraus auch Stoff herzustellen. Das wurde bei Kupro ganz viel gemacht, oder wird bei Kupro ganz viel gemacht, dass das so eine Grundlage ist. Was an sich – von den Chemikalien mal abgesehen, und vom Wasserverbrauch – eine gute Sache ist, weil dann wirklich alles von der Baumwollpflanze genutzt werden kann. Und es gibt neuerdings ein paar Firmen, die sich darauf konzentrieren, dass man aus Baumwollstoffresten, die man zum Beispiel beim Nähen in der Industrie hat, oder beim Verspinnen oder beim Weben, dass man daraus dann auch wieder Zellulose gewinnt und dann Viskose herstellen kann. Also so eine Art Recycling von Prä-Consumer-Waste, also Stoffabfällen, bevor sie zu einem Produkt verarbeitet wurden, die im Produktionsprozess anfallen.

Gabriele Brandhuber

Das gibt es auch als Post-Consumer, also nachdem wir diese Kleidung verwendet haben und dann weggeben. Da gibt es dann die Schwierigkeit, dass nur reine Baumwolle dann so verwendet werden kann. Also sobald da was beigemischt ist, sobald es ein Mischgewebe ist mit irgendwas Polyester-Anteil, geht das ja nicht mehr. Und zusätzlich die Etikettierung von Kleidung derzeit teilweise so beliebig ist, dass da zwar draufsteht „100% Baumwolle“, es aber gar nicht stimmt. Also es ist beim Sortieren und Aufbereiten dieser Altkleidung dann derzeit noch sehr schwierig, da zu sagen, was ist jetzt wirklich drinnen. Außer man macht eine Brennprobe.

Gabriele Brandhuber

Mir ist gerade noch was eingefallen: Ich war nämlich vor ein paar Wochen in Hallein bei Salzburg, bei den Konsumdialogen. Und darüber geht ja auch die Podcastfolge, die vor der jetzigen kommt. Da war jemand von der Lenzing AG aus Oberösterreich. Und Lenzing ist einer der weltgrößten Hersteller von holzbasierten Zellulosefasern, eine Chemikerin. Und die hat erzählt, dass das mit dem Bambus als Rohstoff schwierig ist. Weil in Bambus – so, und jetzt hoffe ich, ich kriege das richtig hin! – weil in Bambus nämlich auch ganz viele Silikate drinnen sind. Und es von daher gar nicht so einfach ist, wirklich die Zellulose aus diesem Bambus rauszubekommen. Das heißt, da müssen wieder andere Chemikalien eingesetzt werden, die so umweltfreundlich jetzt gar nicht sind. Und wir kommen jetzt dann eh zu dem Thema: Wer sind die großen Hersteller, wo sitzen die? Deswegen gleich ein Wort zu Lenzing: Die verarbeiten in Österreich vorwiegend Buchenholz, das aber relativ kurze Fasern hat. Und es war bei dieser Veranstaltung auch jemand von einer Halleiner Firma, die vorwiegend längerfaseriges Fichtenholz verwenden. [Die Firma Austrocell] Also das sind im Grunde Schnipsel, die bei Sägewerken abfallen. Dafür werden nicht eigens Bäume oder Wälder gerodet, sondern das sind wirklich Abfälle, die da weiterverwendet werden. Und dann eben von dem längerfaserigen Fichtenholz teilweise auch beigemischt. Also es ist ein Zulieferer von Lenzing quasi.

Constanze Derham

Da hätte ich jetzt 1000 Fragen wegen faserig. Weil eigentlich geht es ja „nur“ die Zellulose-Moleküle. Sind die dann in Buchenholz nicht so langkettig wie in Fichtenholz? Da fehlt mir die Expertise, weil eigentlich um Fasern geht es ja in dem Sinne noch nicht, in dem Holz.

Gabriele Brandhuber

Das ist eine sehr gute Frage. Das werden wir am besten noch mal die Chemikerin fragen, wie das dann tatsächlich ist.

Gabriele Brandhuber

Jedenfalls haben die erzählt, dass sie hauptsächlich Holz aus österreichischen Beständen oder eben Abfälle von Sägewerken verarbeiten. Und da sind wir nämlich auch bei Rohstoff für Viskose, schnell wachsend. Also Bambus ist so ideal gar nicht. Und dann ist halt auch die Frage, welches Holz wird da verwendet? Weil wenn dafür jetzt wieder Eukalyptuswälder angepflanzt werden, Monokulturen, dann ist es ja umwelttechnisch jetzt auch nicht so großartig, wie es manchmal heißt.

Constanze Derham

Ja, genau, das ist tatsächlich der Fall. Und Eukalyptus ist ja auch eine häufige Holzquelle. Da werden ja soweit ich weiß in Spanien auch Eukalyptusplantagen angebaut, die dann dazu führen, dass die dann auch leicht abbrennen. Und es ist eben nicht wie in Australien, dass es im Ökosystem so vorgesehen ist, dass ein Eukalyptuswald immer mal abbrennt und dann halt wieder neue Pflanzen keimen. Sondern in Spanien ist das halt ziemlich verheerend. Buche, Eiche sind auch Quellen, Birke, Pinie. Bambus haben wir schon erwähnt.

Modal und Lyocell/Tencel als neuere Fasersorten mit einfacherem Prozess

Constanze Derham

Wir könnten noch mal kurz was zum Modal sagen. Das ist ja auch eine der Fasern. Also Modal ist im Grunde eine Viskosefaser, die noch mal im Herstellungsverfahren optimiert wurde, und wird, soweit ich weiß, fast ausschließlich aus Buchenholz hergestellt. Und die Modifizierung kommt durch ein anders zusammengesetztes Spinnband zustande, wodurch die Länge der Molekülketten, die da in diesem Verfahren entstehen, beeinflusst wird. Und die Moleküle sind besonders gut nebeneinander gerade angeordnet, sodass die Faser fester wird und auch waschfester. Man kennt das vielleicht: Modaljersey ist ja so ein beliebtes Material für Unterwäsche, dass man die tatsächlich bis 60 Grad waschen kann. Und das kommt dadurch, dass dieses Spinnverfahren eben schon von vornherein verbessert wurde.

Gabriele Brandhuber

Dann kommen wir zur nächsten Frage, oder? Wer sind denn die großen Hersteller?

Constanze Derham

Ja, Moment. Ich wollte noch mal zurück. Wir sollten eigentlich auch noch was über Lyocell sagen, weil das gehört ja auch zu diesen auf Holz basierenden Viskosefasern dazu. Da du auch Lenzing erwähnt hast: Also Lyocell oder Tencel, das ist der Markenname, den Lenzing diesem Stoff gegeben hat, das ist auch eine Abwandlung des Viskoseverfahrens. Die Besonderheit ist eigentlich, dass das alles viel schneller abläuft, also dass die Zellulose ohne weitere Zwischenschritte zur Spinnmasse wird. Bei den Viskosefabriken ist es oft so, dass die Zellulose auch in einer ganz anderen Fabrik hergestellt wird, die dann Zelluloseplatten ankaufen, die dann zu Viskose gemacht werden. Und bei Lyocell ist das alles ein einziger Prozess. Und es ist eben auch so, dass das geschlossene Systeme sind, wo sämtliche Chemikalien und auch das Wasser so weit wie möglich dann wiederverwertet werden. Also wo dann auch nichts in die Umwelt gelangen kann. Und das Besondere ist eben, dass das viel, viel schneller geht. Diese Reifungsphase, die normale Viskoseherstellung hat, also wo diese Spinnenlösung erst mal mehrere Tage stehen muss, damit sich da irgendwie die Molekülketten neu bilden können, soweit ich das verstanden habe. Das entfällt halt bei Lyocell. Das dauert also praktisch nur drei Stunden vom Holz bis zur Faser, sagt man. Und da sind dann auch diverse Parameter verändert. Also es sind ein bisschen andere Chemikalien, das Spinnbad ist anders zusammengesetzt, und es wird hauptsächlich Eukalyptus, Birke und Eiche verwendet dafür. Auch in diesem Namen „Lyocell“, da steckt ja die Herkunft aus dem Holz drin. Und das Besondere an Lyocell ist halt, dass sie ziemlich fest ist, also nicht so leicht aufscheuert. Und auch im feuchten Zustand nicht so leicht reißt. Andererseits haben die Fasern eine relativ raue Oberfläche und neigen etwas zum Fusseln, was man auch durch Nachbehandlung verhindern kann. Aber das ist auch der Grund, wieso diese Tencel-Stoffe, die man oft im Stoffgeschäft findet, wieso die diese Pfirsichoberfläche haben. Da hat man quasi die Eigenschaft der Faser, die man nur mit weiteren Schritten verhindern kann, dann zum Prinzip gemacht, hat den ganzen Stoff dann noch so ein bisschen angeraut, damit das dann wenigstens alles irgendwie gleichmäßig rau ist. Und das ist jetzt sozusagen die Optik. Also das ist nicht unbedingt eine modische Entscheidung, aus meiner Sicht, dass die Stoffe diese Pfirsichoberfläche haben, sondern man hat da mit den Eigenschaften der Faser gearbeitet. Aber grundsätzlich ist Tencel eigentlich ein ganz schönes Material: Es ist weicher und saugfähiger als Baumwolle, und eben ziemlich hochwertig und auch relativ haltbar.

Constanze Derham

Und um zu den Herstellern zu kommen, was du eben gefragt hattest. Lenzing hast du ja schon genannt, das ist tatsächlich der größte Hersteller von Viskose weltweit, würde ich sagen. Und soweit ich weiß, haben die ja auch vor, jetzt in Asien Produktionsstätten aufzubauen, eben da, wo die Rohstoffe herkommen, und da, wo der Stoff dann letztlich auch verarbeitet wird.

Gabriele Brandhuber

Genau. Sie haben in Südostasien gerade das weltweit größte Lyocellwerk eröffnet. Aber genau aus dem Grund: Weil halt der Rohstoff dort in der Gegend wächst, und weil halt ein Großteil der textilverarbeitenden Betriebe auch in der Gegend ist. Also im Grunde argumentiert das d er Konzern mit im Endeffekt wieder kurzen Lieferwegen, zumindest zu Beginn der Produktionskette. Ich habe auch nachgeschaut: Es gibt auf der auf der Website von Lenzing eine Grafik über die weltweite Faserproduktion 2021. Die habe ich auch schon mal verlinkt in der anderen Podcastfolge über Sportkleidung. Und da haben wir holzbasierte Zellulosefasern machen derzeit einen Marktanteil von 6% am weltweiten Fasermarkt. 68% synthetische Fasern, das heißt synthetisch, erdölbasiert; 6% holzbasiert, Zellulose; 21% Baumwolle, was eigentlich der Wahnsinn ist, ein gutes Fünftel. Und dann fallen unter das restliche Feld Wolle und andere Naturfasern wie Hanf, Leinen, Seide. Also 6% holzbasiert. Und sie stellen halt hauptsächlich dort her, wo die Sachen wachsen. Und aber auch einen Standort in Österreich, der lokale Ressourcen verwendet.

Anwendungsbereiche von holzbasierten Cellulosefasern

Gabriele Brandhuber

Ein bisschen angesprochen haben wir es schon: für welche Textilien und/ oder Anwendungsbereiche wird denn holzbasierte Zellulosefaser verwendet vorwiegend?

Constanze Derham

Na ja, im Kleiderstoffebereich sind es ja größtenteils wirklich so dünne, fließende Stoffe. Viel für Unterwäsche. Viskose ist ja wieder modern geworden. Also ich kann mich erinnern, dass man vor zehn Jahren eigentlich kaum Viskose gefunden hat, in den Geschäften. Und ich denke, das hat auch was damit zu tun, dass Baumwolle so viel teurer geworden ist, weil der Anbau mit dem ganzen Wasserbedarf halt auch immer schwieriger wird. Und dass es dann eine Neuentdeckung der Viskose gab. Nachdem das in den 1990ern ja schon mal ganz oft da war, ist das jetzt denke ich so eine Entwicklung auch aus Kostengründen, dass viel auf Viskose gesetzt wird. Also auch im Bereich der Kleidung. Ansonsten werden alle möglichen Vliesstoffe auch noch aus Viskose hergestellt. Also alles, was im Hygienebereich, im Krankenhaus und so verwendet wird, diese ganzen Einmal sachen, die es da gibt. Das ist eigentlich auch alles Viskose.

Gabriele Brandhuber

Ich denke gerade, bei diesem Weltfaser-Report, da ist ja alles drinnen. Da sind ja auch irgendwelche Textilien, die bei Autos zum Einsatz kommen. Autositzbezüge oder sonstige Sitzbezüge von Bussen und so weiter. Ich meine, dafür ist ja Viskose nicht so wahnsinnig gut geeignet, weil sie nicht besonders scheuerbeständig ist einerseits, und sobald das feucht wird, halt auch leicht reißt, wie wir schon gesagt haben. Das wäre jetzt auch eine spannende Frage, vielleicht noch mal die Chemikerin zu fragen, in welchen Bereichen außer der Bekleidungsindustrie Viskose zum Einsatz kommt. Das schreibe ich mir auf als Frage.

Nachhaltigkeit bzw. ökologischer Fußabdruck

Gabriele Brandhuber

Was können wir denn zur Nachhaltigkeit bzw. zum ökologischen Fußabdruck sagen? Also ich habe ein bisschen das Gefühl, Lyocell wird gerade so hochgejubelt als total „grünes“ Material. Das wird ganz gehypt, weil Holz als nachwachsender Rohstoff, das wäre ja eigentlich toll! Wenn das jetzt nicht erdölbasierend ist.

Constanze Derham

Ja, es hat so seine zwei Seiten. Also einerseits natürlich nachwachsend, und Bäume werden im Allgemeinen auch nicht bewässert. Also ich glaube, der Wasserbedarf von Viskose ist – obwohl man beim Produktionsprozess dann relativ viel Wasser braucht – geringer als der Wasserverbrauch von Baumwolle im Produktionsprozess. Aber andererseits sind es dann halt auch Monokulturen, und es werden halt auch Bäume abgeholzt dafür. Also es ist ja nun nicht so, dass man es einfach nur erntet. Es hat einen ziemlich hohen Energieverbrauch. Es braucht Chemikalien, die nicht gerade umweltfreundlich sind. Also es kommt immer auch auf den Produktionsprozess an. Ich kann dazu vielleicht noch mal was sagen: dieser Schwefelkohlenstoff, der bei dem normalen Viskoseverfahren zum Einsatz kommt, das hat man schon ziemlich schnell erkannt, also schon um 1900, dass der höchst gesundheitsschädlich ist. Das ist so ein Stoff, der durch die Haut aufgenommen werden kann und durch die Lunge. Der fettlöslich ist, also der sich dann auch im Körper anreichert. Und Leute, die dann in der Viskoseindustrie ungeschützt gearbeitet haben, die haben ganz bestimmte Symptome entwickelt. Das war ziemlich schnell bekannt, dass das sehr gesundheitsschädlich ist. Die hatten neurologische Ausfälle, und Lungenschäden, und alles mögliche. Und man muss leider sagen, dass es in Asien wahrscheinlich bis in die letzten Jahrzehnte auch noch Fabriken gab, die quasi auf einem Stand des 19. oder frühen 20. Jahrhunderts gearbeitet haben, wo eben die Leute, die da arbeiten, diesen Dämpfen ausgesetzt waren, oder vielleicht immer noch sind? Man weiß es nicht? Man weiß ja bei einem normalen Viskosestoff, den man im Stoffladen kauft, nicht, wo der herkommt, und wie er produziert worden ist. Also, das ist so eine Sache…. Ja, da ist Viskose einfach in keiner Hinsicht irgendwie umweltfreundlich und menschenfreundlich.

Gabriele Brandhuber

Außer halt man hat tatsächlich ein Werk, das nach europäischen Standards arbeitet und natürlich auch die Abwässer dementsprechend vorher filtert, bevor die irgendwo hinfließen und so weiter. Und soweit ich gelesen habe, ist es zumindest für dieses Riesenwerk in Südostasien, von dem wir vorher gesprochen haben, werden dort europäische Arbeitsstandards eingehalten. Und hält man sich jetzt auch schon an diese Vorgaben, die dann später in den Lieferkettengesetzen umgesetzt werden sollen. Okay, das heißt, in der Herstellung ist es einfach so: Es müssen Chemikalien verwendet werden, sonst funktioniert das Ganze nicht. Und da ist halt dann die Frage, wer ist welche Menschen, welche Arbeiter:innen sind diesen Chemikalien ausgesetzt? Wie werden die mehr oder weniger geschützt? Und wie werden die dann auch wieder rausgefiltert aus dem Wasser, bevor sie irgendwo in die Umwelt abgeleitet werden?

Constanze Derham

Genau. Und was die Rohstoffe betrifft, ist halt immer die Frage: Sind das Abfälle aus der Holzindustrie, also quasi aus dem Sägewerk? Oder sind das natürlich gewachsene Bäume, die abgeholzt werden? Da gibt es dann auch ganz viele Zwischenstufen. Und man fragt sich halt: Ist eine Eukalyptusplantage umweltschädlicher als eine Baumwollplantage? Wahrscheinlich auch nicht. Wahrscheinlich ist da die Eukalyptusplantage noch dem Baumwollfeld vorzuziehen.

Gabriele Brandhuber

Dazu müssten wir wissen, ob der Eukalyptus vor irgendwelchen Schädlingen geschützt werden muss, mit irgendwelchen extrem giftigen, grauslichen…

Constanze Derham

Ich glaube nicht.

Gabriele Brandhuber

[seufzt] Ach Gott, ich habe jetzt gerade wieder diesen Film gesehen: „The True Cost“. Den Link werde ich auch in die Shownotes geben. Der sich weltweit die Textilproduktion anschaut und dann halt auch auf indischen Baumwollfeldern ist, wo die Bauern jedes Jahr Saatgut kaufen müssen, und jedes Jahr Spritzmittel kaufen müssen. Also ich kannte den Film schon, aber wenn man wieder mal mit der Nase drauf gestoßen wird, was einfach alles schief läuft in der Textilproduktion, dann schockiert mich das jedes Mal. Und so wie du sagst: Es ist halt einfach echt schwierig, wenn ich als Konsumentin vor einem tollen Stoff stehe und denke: „Woah! Das Muster ist toll“ und so weiter, „Ach, nehme ich mit!“ Aber im Grunde weiß ich überhaupt nicht, woher der kommt, und unter welchen Umständen der produziert worden ist. Außer ich kann es nachvollziehen. Genau: Lieferkettengesetz in Europa. Ich hoffe, das kommt bald. Und ich hoffe, es hat dann tatsächlich diese Auswirkungen, dass man über kurz oder lang wirklich nachvollziehen kann, in welchem Werk ist das gemacht worden. Und das nachschauen kann. Und das einfach auch überprüft wird, die arbeitsrechtlichen und Umweltstandards von Firmen, die Stoffe herstellen.

Schreibe einen Kommentar